日期:2023-11-25 作者: 锂电机架式UPS

2014年3月,特斯拉用可转换债券融资23亿美元,用来兴建Gigafactory超级电池工厂。恰逢一季度财报流出,净亏损4980万美元。但那也没阻止3个月后工厂破土。一半人认为马斯克是疯子,另一半认为他是即将破产的疯子。

后来我们才知道,那只是疯狂总额度的1/4,因为马斯克其实一共打算建四个工厂,除了要供给各种Model的电动车,还要用于Powerwall、Powerpack等等家用储能电池。

一晃眼四年,工厂1还没建完,工厂2已在路上,但是自建电池工厂这桩原本非主流的事体,现在却变成了大众潮。慢慢的变多车企着手运筹自己的电池工厂,比如华晨宝马、北汽与戴姆勒、上汽通用、吉利、北汽新能源等等等。

自建电池工厂其实是一种相当傲娇的体量暗示,因为其最根本的目标,是通过规模效益降低电池成本。反过来说,动力电池是新能源汽车上的核心部件,比如在电动车上几乎就能占去整车成本的一半左右。而由于电池技术的重大突破非常罕见,压缩成本的方法基本上也只有规模化这一条道。

所以先行建厂的车企,一定是一早就坚定地打算大卖新能源汽车的那些,他们相信未来的市场规模,能够在平衡掉建厂的投入和运营之余,甚至带来利润空间,建厂才变成了有意义的事。

比如从最初就笃定All in EV的特斯拉。马斯克算过,即便是买下全世界所有的电池,特斯拉一年最多也就能造10万辆电动车;而他的目标是年产50万辆。所以他一定要自建电池工厂。

而有分析师也算过,要实现这样目标,一定要算上大量的平价产品Model 3;而只有自建电池工厂才有可能实现Model 3的价格。按照Gigafactory的规模,产能全开之后电池的成本预计能减半。

再比如2015年和2016年就落户电池工厂的北汽新能源和吉利,也是新能源圈的老玩家,每年新能源汽车的走量居于世界前列。那么集中自产电池也就变得十分必要。

还有更早的,比如通用,在2009年在美国底特律外围一个叫布朗斯敦的地方就设立了电池工厂,这应该是全美第一家由车企运营的电池工厂,甚至早于特斯拉。

当时市面上锂电池的平均成本要在每千瓦时500-1000刀,非常之昂贵——要知道现在才200刀。所以通用也很拼地选择自建电池工厂,为了能以更实惠的价格向市场推出憋了三年的重磅新能源产品,增程式电动车Volt。后来这里生产的电池也扩展到用于通用eAssist、Hybrid、插混上的系统电池和动力电池。

而这两年,应者着我国对新能源汽车的大势,通用宣布到2020年2/3在中国的新车都将是新能源车型。于是在中国自建电池工厂也成了不可避免的刚需。而这座工厂,就位于上海金桥凯迪拉克工厂厂区里面,在别克之夜后的第二天,我就替你们来跑了一趟,看了看才发布的Velite 6,电池是怎么一个情况。

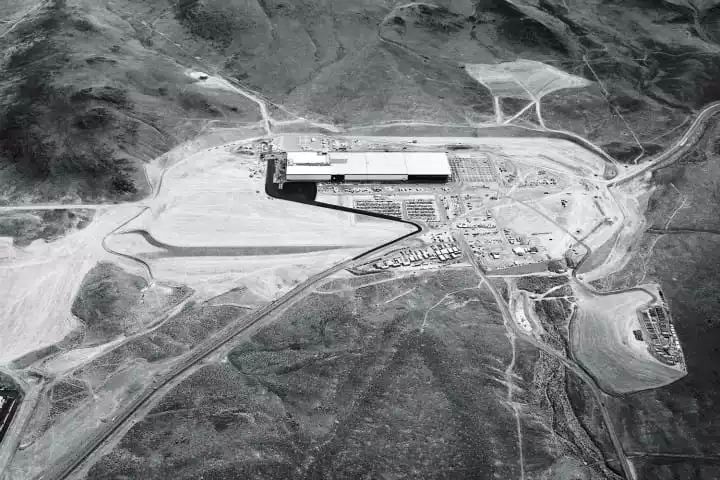

这座偌大的工厂据说占地3万多平米,年产能超过12万台/组;分成两期,一期已经在去年正式投产,而二期则要到今年8月正式投产。

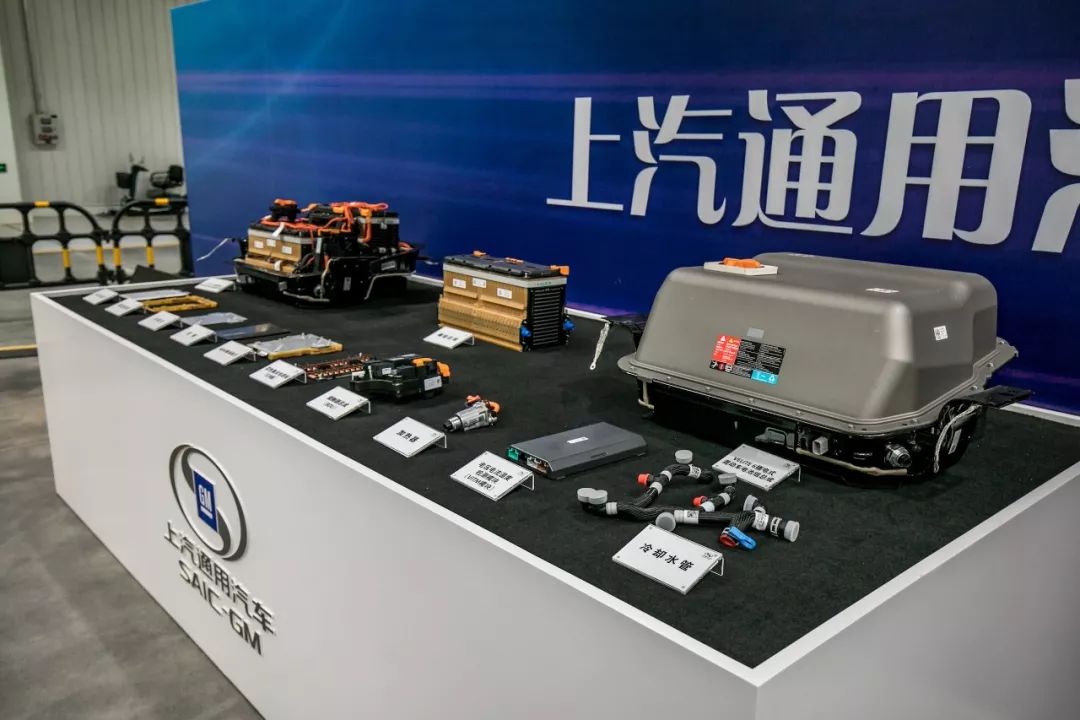

在这里生产的电池产品,既有供给插混、纯电动车型所需的高功率动力电池组,也有通用特色的轻混动、全混动动力系统中要使用到的工作电池组。两者最大的不同之处在于冷却方式,前者采用液冷,后者采用风冷,在结构啊、部件啊都会有所不同。

而像Velite 6这种插混/纯电动车型,就一定是使用液冷电池组,热管理的效果更好。这系列产品,此前在凯迪拉克CT6的插混以及Velite 5上都有应用。虽然总体来说,无论是工厂运营时间还是电池组产品上市时间都不长,但是电池的可靠性还是能让人放心。

因为这个电池工厂,采用的是和通用北美那个有八年经验的老工厂一样的组装工艺和技术标准。

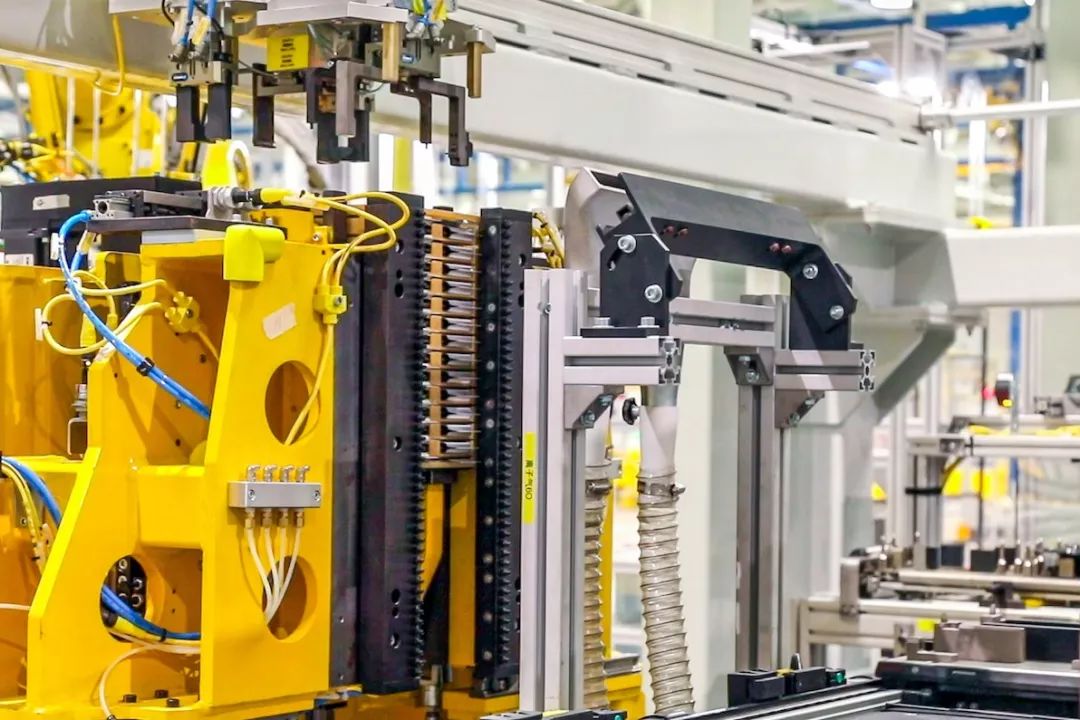

包括先进的生产线技术,比如你可以在工厂地板上看到各种黑色标线,就是用来给无人驾驶的物料运输车识别路径用的。全厂因为高度使用了自动化设备而人口稀疏,除了运输车,还有机械手臂,来保证高度重复劳动的效率。

另外还有采用红外热成像探测、焊接质量3D扫描等检测技术,在每一个生产环节进行校验。所以当我假装内行地询问工程师,良品率大概在几何,他一脸疑惑的看着我说,生产中是会碰到问题情况,但我们都尽量会在过程中解决。

举个例子,在一道组装之后,成品会接受视觉摄像头的扫描检测,一旦某个部件位置装配有瑕疵,就会亮起红灯,不再进入下一道程序,而有人工介入重新捡配。

从芯片堆垛、到模组组装、到电池组组装,所有完整的装配和安全与质量检验过程,每一个关键零部件上还有二维码,可以追踪数据和制造信息,通过监控和预警,来确保生产秩序。可以说,是非常严苛地和全球制造体系进行同步。

这也就从另一方面代表着,北美是啥状况,我们是可以期待上汽通用这边也是同样的。而北美多年以来的路上验证,可以说充分的验证了这套电池制造体系的靠谱程度。

比如Volt,从2011-2017年间,这个车型纯电动行驶里程累计超过28亿公里,而电池故障率低于百万分之二。并且,通用保持了一个纪录,从没有因容量缩减而更换过任何尚在质保期的电池组,甚至更有车主表示,即便使用很久,Volt的续航能力也与新车绝对没区别。

所以,上汽通用为旗下的新能源车电池组所提供超长质保,这么看来,很可能是用不上了。

要做到这一点,实际上在意的细节非常多。电池组的性能遵循木桶效应,也就是说整体性能其实就是跟着性最差的那一颗电池走。所以说,保持电池的一致性,是至关重要的。

而电池组的一致性,主要有两方面因素决定:“先天的”一致性,就是电池在生产制作的完整过程中,通过制造技术和工艺水平来保障;而“后天”的一致性,则是通过电池管理系统来维护。换句话说,制造是基础。

而通用的叠片式模块设计,在我看来相当考验制造水平。电池模块都是由电芯、换热片、隔热片等组成的三明治结构。

这样的结构可以使热管理的效率大幅度的提升,因为嵌入式的换热片和隔热片就等于在内部实现与每个电池充分接触,冷却液可以像“毛细血管”那样均匀分布其中,防止出现部分区域过热/过冷的情况。最后的电池组内的温度差要控制在2C以内,每100万个单体电池单元的故障低于2个。

这也就是必须有机器人来完成,再配合智能视觉检测,确保在上料、装配、运输和测试过程中的精度。而上汽通用的这个电池厂电池模组装配线%。

除了规模化和品控,自建电池工厂的核心在于保证对生产的主动。比如马斯克以前就经常抱怨,市面上的电池,又贵、又不可靠、而且长得很丑,也是促使他必须自己下海的动因。

再加上,新能源汽车的技术核心在于三电,意味着产业以后的趋势会向上游靠近。而类似电芯这样的部件,基本不会有车企再从头做起,比如特斯拉也是和松下合作。

所以不同车企不一样的产品之间的性能差异,大多数表现在电池组上。像通用这样,在电池管理和Pack工艺上具备独家技术的,才有能力在产业链上长久发展,而自建工厂、国产电池就是掌握话语权的一种途径。

下一篇:出售二手小型化工厂紧急处理